Ogólny opis

Automatyczne maszyny do poziomego konturowego cięcia kształtów oraz formatowania materiałów z płyt i bloków.

Ruch maszyn odbywają się w dwóch osiach X i Y i są realizowane przy użyciu szybkich silników serwo oraz prowadnic liniowych z szyną profilową

Technologia cięcia

Bardzo uniwersalna technologia cięcia drutem ściernym (struną tnącą), przy odpowiednim doborze rodzaju drutu i właściwym dostosowaniu parametrów obróbki sprawdza się z powodzeniem do cięcia wielu różnych materiałów i w szerokim zakresie gęstości.

Obsługa

System cięcia konturowego materiałów działa w sposób automatyczny, umożliwiając precyzyjne wykonanie cięć na podstawie wcześniej przygotowanego projektu zawierającego ścieżkę obróbki i dostosowane parametry. Proste cięcia w pionie jak i w poziomie, można wykonywać manualnie z pulpitu sterowniczego lub za pomocą manipulatora osi (pilot).

Konstrukcje maszyn

Stalowe, solidne i trwałe konstrukcje maszyn, profesjonalnie spawane oraz malowane trwałą i estetyczną metodą proszkową.

Pulpit sterowniczy

Pulpity sterownicze, wykonane w wysokim standardzie, ergonomiczne, szczelne, chłodzone i bezpieczne dla operatorów, wyposażone w uniwersalne monitory i jednostki komputerowe PC lub przemysłowe pasywnie chłodzone jednostki PC z zasilaczem awaryjnym UPS i dotykowe panele operatorskie.

Sterowanie

Sterowanie maszyn oparte jest na komputerach PC z systemem Windows oraz z wykorzystaniem kontrolerów ruchu.

Prędkość obróbki

Dzięki wykorzystaniu wydajnych napędów serwo i ciężkiej, sztywnej konstrukcji stalowej, maszyna osiąga optymalne prędkości obróbki dla większości materiałów, dysponując wysokim przyśpieszeniem i prędkością przejazdową. Prędkość obróbki jest zależna od gęstości i sztywności materiału, jego właściwości, szerokości materiału względem rozpiętości drutu oraz zależna jest od doboru rodzaju drutu i pożądanej precyzji obróbki.

Wydajność

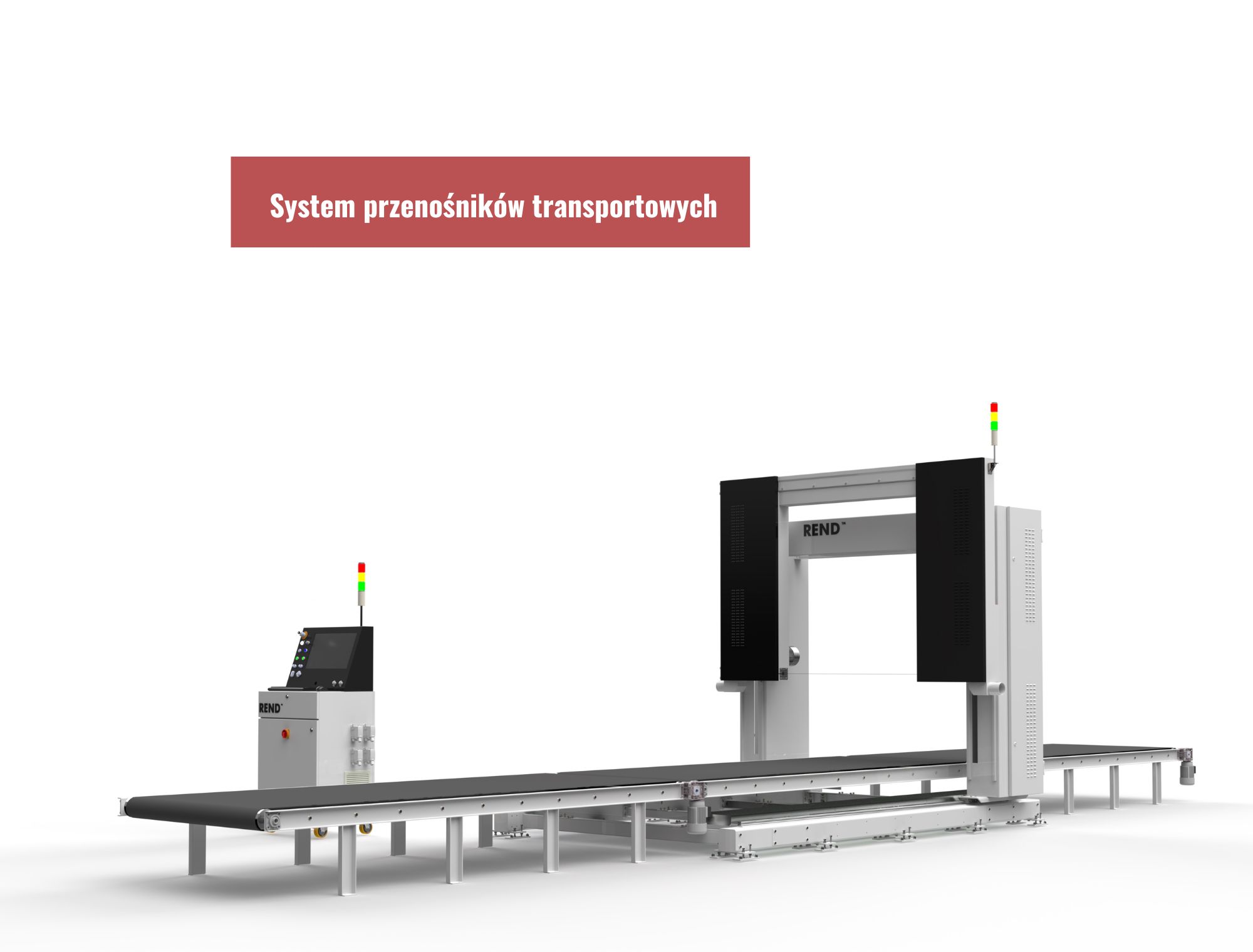

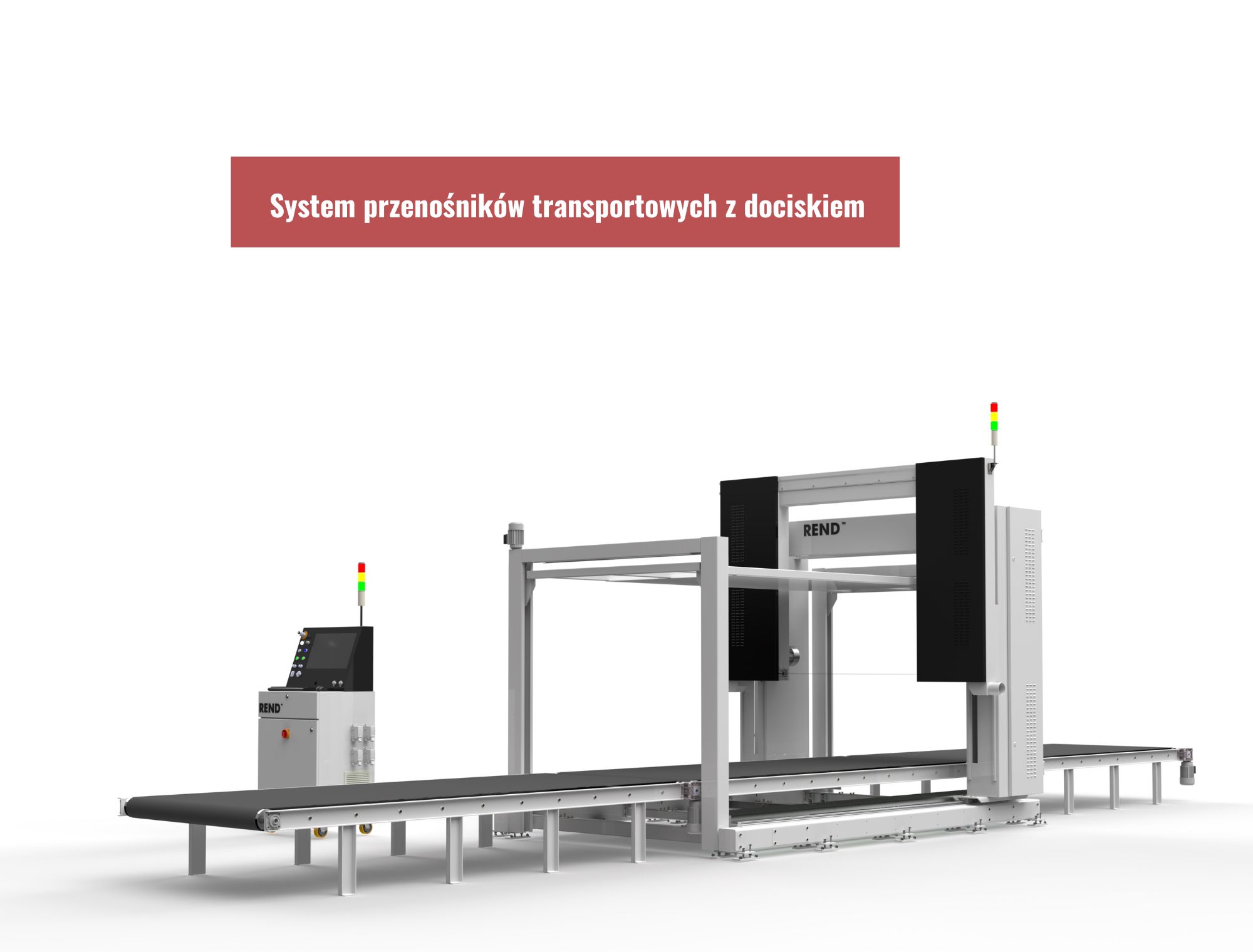

W celu uzyskania maksymalnej wydajności możliwe jest doposażenie maszyn w systemy przenośników transportowych eliminując konieczność przestoju maszyny podczas załadunku i rozładunku, w zależności od doboru rozwiązania procesy te mogą odbywać się znacznie szybciej lub niemal całkowicie płynnie.

Narzędzie tnące

Bezkońcowy drut ścierny (struna tnąca) 1.1- 2.0mm.

Wymiary

Wybór standardowo opracowanych, praktycznych wymiarów roboczych i zakresów cięcia lub dostosowanie wymiarów do indywidualnych potrzeb.

| Konfiguracja podstawowa |

Wymiary maszyny |

Wymiary robocze |

| Szerokość |

2400 mm |

1300 mm |

| Długość |

3800 mm |

2600 mm |

| Wysokość |

2400 mm |

1400 mm |

| Maksymalna wysokość |

3500 mm |

|

| Konfiguracje opcjonalne |

Opcjonalne wymiary robocze |

| Szerokość |

1200 mm, 1300 mm, 2000 mm, 2500 mm, 3000 mm |

| Długość |

2000 mm, 2500 mm, 3000 mm |

| Wysokość |

1300 mm, 1400 mm, 1500 mm |

Popularne zastosowania:

- cięcie pianki tapicerskiej przy produkcji mebli tapicerowanych i materacy

- cięcie pianki wtórnie spienionej Rebond przy produkcji mebli tapicerowanych, materacy, paneli akustycznych i elementów wypełnień

- cięcie sztywnej pianki poliuretanowej PIR i PUR przy produkcji płyt warstwowych

- cięcie konturowe kształtów z pianki poliuretanowej sztywnej PUR, izolacji wymienników ciepła, instalacji kanalizacyjnych, instalacji centralnego ogrzewania, izolacji ciepłochronnej rurociągów grzewczych w instalacjach napowietrznych i kanałowych.

- cięcie konturowe kształtów z wełny skalnej, elementów izolacji do wypełnień ścian, profili, drzwi przeciwpożarowych

- cięcie konturowe kształtów z wełny skalnej, otulin wieloelementowych do izolacji rur kominowych stalowych i izolacji rur ceramicznych do pustaków kominowych z wełny skalnej

- cięcie konturowe kształtów z wełny skalnej i pianki poliuretanowej sztywnej PUR i szkła spienionego piankowego otulin i kolan segmentowych do izolacji rurociągów izolacji termicznej, instalacji chłodniczych, instalacji wentylacyjnych, instalacji ciepłowniczych, instalacji klimatyzacyjnych

- cięcie konturowe kształtów z wełny skalnej i pianki poliuretanowej sztywnej PUR, otulin i kolan segmentowych do izolacji rurociągów izolacji termicznej

- cięcie spadków dachowych z wełny skalnej, poliuretanu PIR, szkła spienionego piankowego

- cięcie konturowe kształtów elementów reklamowych i opakowań

Popularne materiały:

- pianka (PU) poliuretanowa

- pianka (PE) polietylenowa

- pianka polipropylenowa (PP)

- pianka poliizocyjanurowa sztywna (PIR)

- pianka poliuretanowa (PUR)

- pianka fenolowa

- wełna mineralna (skalna)

- wełna szklana

- bloki kartonowe

- tektura plaster miodu

- polistyren wytłaczany (XPS)

- styropian

- szkło komórkowe

- piana fenolowa

- sztywny poliuretan ekspandowany

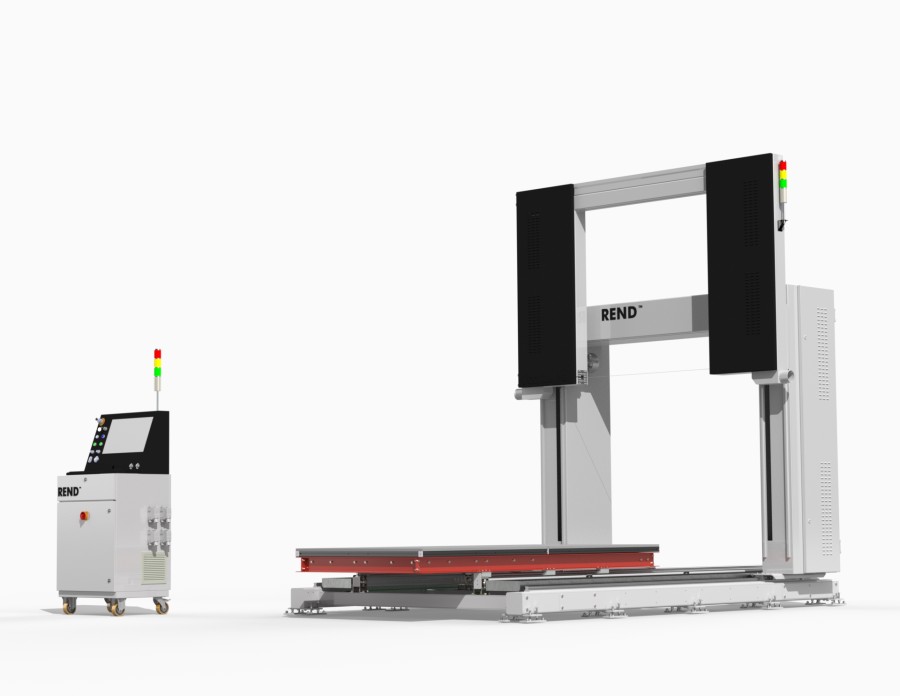

Konfiguracja podstawowa

Stół przesuwny:

Stół wysuwany częściowo poza obszar maszyny, ułatwia załadunek i rozładunek materiałów, nie zajmuje dodatkowego miejsca. Może posiadać możliwość obrotu do kontra cięcia.

Pokrycie stołu z płyty:

Płyta wodoodporna i antypoślizgowa.

Pulpit sterowniczy:

Pulpit sterowniczy z szafką elektryczną wyposażony w jednostkę centralną i monitor o wysokiej rozdzielczości, zaprojektowany tak by obsługa i tworzenie projektów było możliwe i komfortowe również w warunkach produkcyjnych, jakość i powtarzalność wykonania według standardu ISO 9001.

Wyświetlacz:

Wysokiej klasy monitor FHD 24 cale.

Sterownik i oprogramowanie sterujące:

Sterownik osiowy z oprogramowaniem sterującym do obsługi maszyny.

Komputer z systemem:

Wydajny komputer PC z systemem Windows 10 lub 11.

Oprogramowanie:

Maszyna posiada łatwe w obsłudze licencjonowane oprogramowanie sterujące i oprogramowanie typu CAM, oparte na systemie Windows kompatybilne z DXF i innymi formatami. Oprogramowanie posiada wieczystą licencję dla użytkownika, jest wspierane i rozwijane, nie wymaga płatnych subskrypcji, a jego aktualizacja jest nieodpłatna.

System naciągu drutu:

Automatyczny system naciągu drutu z systemem hamowania w przypadku jego zerwania, obudowa zamykana na klucz i wyposażona w wyłączniki bezpieczeństwa.

Wytrzymałe koła prowadzące drut:

Zastosowano wytrzymałe koła prowadzące drut które nie wymagają wymiany, a ich koszt regeneracji jest niski.

Manipulator ręczny (pilot):

Ręczny manipulator osi, umożliwia zdalną kontrolę ruchami maszyny.

Instalacja i szkolenie:

Instalacja i szkolenie z obsługi i oprogramowania w siedzibie klienta.

Gwarancja producenta:

12 miesięcy.

Wsparcie techniczne:

Wsparcie techniczne i projektowe.

Konfiguracje opcjonalne

Zmiana wymiarów roboczych:

Wymiary robocze maszyny mogą zostać dostosowane do obrabianego materiału lub według potrzeb klienta.

Systemy przenośników rolkowych lub taśmowych do załadunku, rozładunku, kolejkowania i reorientacji materiałów:

W celu uzyskania maksymalnej wydajności, eliminując konieczność przestoju maszyny podczas załadunku i rozładunku, w zależności od doboru rozwiązania procesy te mogą odbywać się znacznie szybciej lub niemal całkowicie płynnie.

Stół podciśnieniowy:

Perforowany stół maszyny z pompą próżniową do utrzymywania materiałów podczas cięcia. Rekomendowane rozwiązanie do cięcia lekkich materiałów o niskiej gęstości nasypowej.

Stół obrotowy z blatem lub taśmą, obracany cały stół lub połowa stołu:

Obrót manualny lub automatyczny.

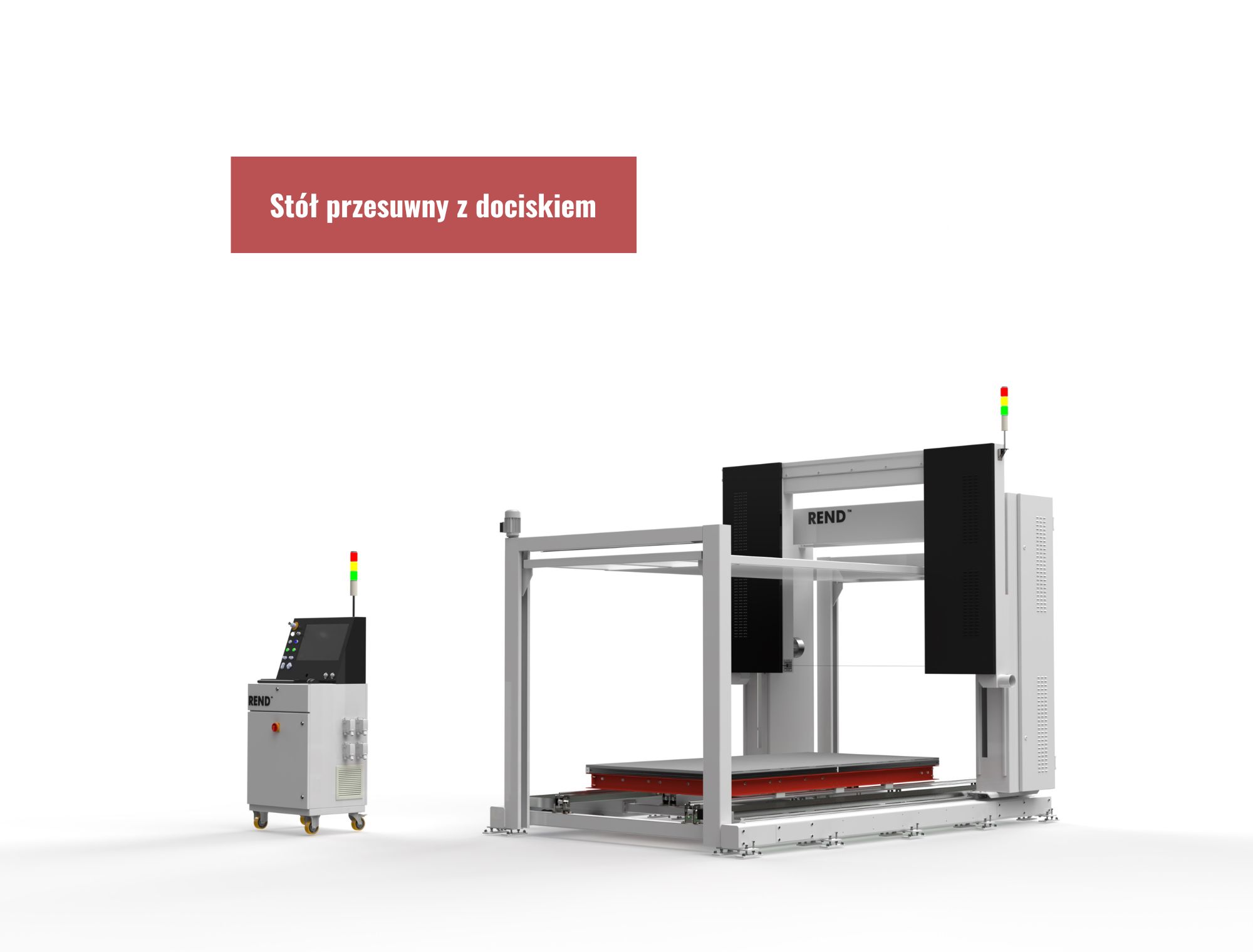

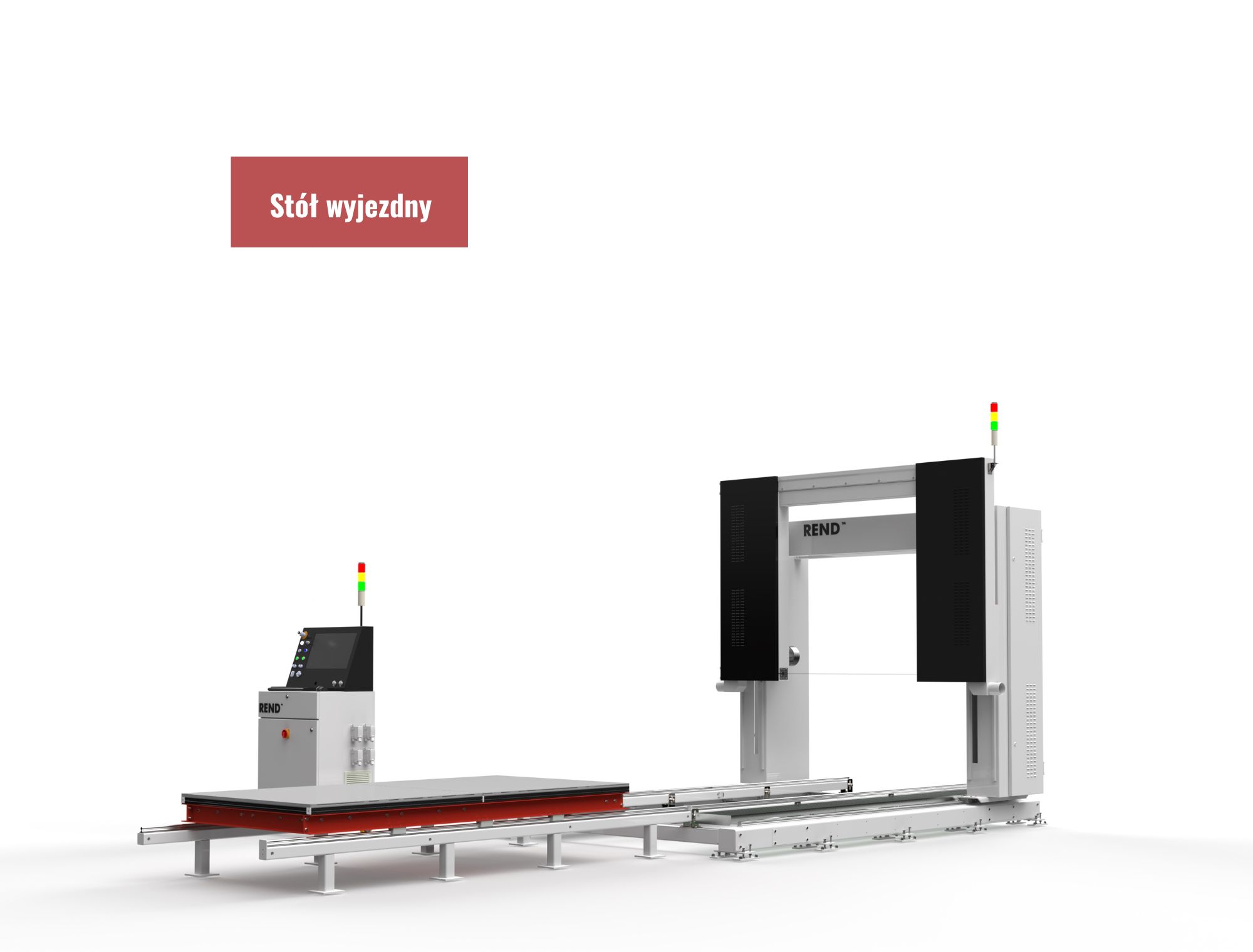

Stół wyjezdny:

Stół ruchomy, wysuwany całkowicie poza obszar maszyny, zwiększa komfort i bezpieczeństwo podczas załadunku i rozładunku materiałów, wymaga dodatkowego miejsca przed lub za maszyną. Może posiadać możliwość obrotu do kontra cięcia.

Docisk górny:

Stół ruchomy, wysuwany całkowicie poza obszar maszyny, zwiększa komfort i bezpieczeństwo podczas załadunku i rozładunku materiałów, wymaga dodatkowego miejsca przed lub za maszyną. Może posiadać możliwość obrotu do kontra cięcia.

Inne pokrycie powierzchni stołu:

Blacha nierdzewna.

Zmiana systemu sterowania i komunikacji:

Zastosowanie innego rodzaju sterowania i komunikacji, dostosowanego według potrzeb klienta.

Zmiana oprogramowania:

Zastosowanie innego rodzaju oprogramowania, dostosowanego według potrzeb klienta.

Zmiana kolorystyki maszyny:

Z możliwych do wyboru kompozycji kolorystycznych.

Zabudowa BHP:

Panelowa zabudowa bezpieczeństwa, zabezpieczająca przed wejściem w strefę roboczą podczas cyklu pracy maszyny zabezpieczona wyłącznikami optycznymi lub świetlnymi kurtynami bezpieczeństwa.

Zabudowa przeciwpyłowa:

Lekka konstrukcja aluminium z plexi rekomendowana przy materiałach wysoce pylących, jej dodatkową zaletą jest ograniczony dostęp do pracującej maszyny zwiększając przy tym znacząco bezpieczeństwo pracy. Wyposażona może być w drzwi i bramy, przesuwne i unoszone oraz system wyłączników bezpieczeństwa.

Bezobsługowe smarowanie łożysk:

Smarownice automatyczne wózków liniowych i łożysk w celu zapewnienia długiej i bezobsługowej pracy.

Dodatkowe rozwiązania:

Zasilacz awaryjny (UPS) podtrzymujący zasilanie sterowania, w przypadku zaniku zasilania sieciowego.

Odciąg, odsys pyłów:

Odciąg pyłów z orurowaniem do odsysania pyłów powstających w trakcie cięcia.

Dodatkowe zabezpieczenia BHP:

Dodatkowe wyłączniki bezpieczeństwa , świetlne kurtyny bezpieczeństwa, czujniki optyczne, wyłączniki magnetyczne, wyłączniki awaryjne, rygle, bramy przesuwne, bramy skrzydłowe i unoszone.

Oprogramowanie typu CAD:

Oprogramowanie do tworzenia projektów.

Oprogramowanie do nestingu:

Oprogramowanie do optymalnego rozmieszczania elementów.

Przedłużenie okresu gwarancyjnego:

Dodatkowa ochrona gwarancyjna.

Okresowe przeglądy techniczne:

Okresowa ocena stanu maszyny i/ lub okresowe zapobiegawcze wykonanie konserwacji maszyny w celu zapewnienia prawidłowej i bezawaryjnej eksploatacji.